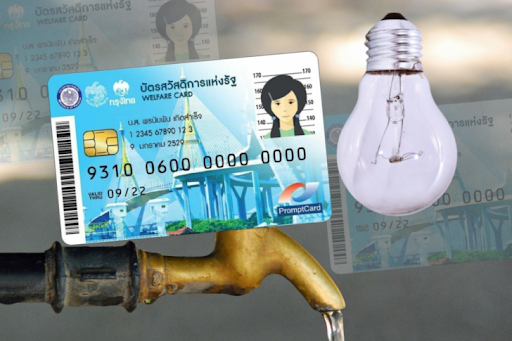

เช็คเงื่อนไขลงทะเบียนค่าน้ำค่าไฟบัตรประชารัฐอัปเดตล่าสุดในปี 2022

ต้องการกู้เงินออนไลน์ได้จริงรับเงินสดด่วนจากสินเชื่ออนุมัติง่าย หรือจากบัตรกดเงินสด พร้อมรีไฟแนนซ์วันนี้

จะกู้เงินที่ไหนดี-มีให้กู้สินเชื่อวันนี้เพียงยืมเงินสดด่วนล่าสุดพร้อมรับบัตรกดเงินสด และรีไฟแนนซ์ได้

หายืมเงินที่ไหนดีคือคำถามสำคัญสำหรับผู้ที่ต้องการเข้าถึงแหล่งเงินทุนทุกประเภท ความจำเป็นด้านการเงินทำหลายคนต้องการกู้เงินด่วนในช่วงนี้ ซึ่งปกติแหล่งสำหรับการกู้เงินก็จะเป็นธนาคารหรือสถาบันการเงินซึ่งเป็นแหล่งกู้เงินถูกกฎหมายแต่อาจจะมีขั้นตอนที่ทำให้รู้สึกว่าล่าช้า หากต้องการกู้เงินด่วนก็สามารถมองหาแหล่งเงินด่วนได้อย่างง่ายดายเอามากๆ ดังนี้นหากต้องการเงินด่วนแบบทันใจจะหายืมเงินที่ไหนดีหรือกู้เงินที่ไหนดี กู้เงินออนไลน์ได้จริงหรือไม่ ครั้งนี้ก็มีข้อมูลมาแนะนำดังต่อไปนี้

การหายืมเงินที่ไหนดีสำหรับปัจจุบันนี้นับเป็นเรื่องอะไรที่ทำได้ง่ายกว่าในอดีตที่ผ่านมาเยอะเลย ที่สำคัญเป็นแหล่งที่น่าเชื่อถือได้มากด้วย บริการของแหล่งเงินด่วนสำหรับคนที่มีความต้องการใช้เงินฉุกเฉินในยุคนี้ต้องบอกว่ามีแหล่งให้เลือกจำนวนไม่น้อยเลยทีเดียวแต่เพราะมีจำนวนมากก็อาจจะมีเงินกู้ผิดกฎหมายหรือมิจฉาชีพ รวมทั้งแหล่งเงินกู้นอกระบบแฝงตัวมาซึ่งทำให้เกิดความไม่ปลอดภัย ดังนั้นหากต้องการกู้เงินด่วนจะเลือกกู้เงินที่ไหนดีที่เชื่อถือได้และเป็นเงินกู้ถูกกฎหมาย ก็จะขอแนะนำ เช่น สินเชื่อนาโนไฟแนนซ์กับบริษัทผู้ให้บริการเงินกู้ที่ไม่ได้เป็นสถาบันการเงินหรือธนาคาร อาจจะเป็นบริษัทลิสซิ่งทั่วไป ซึ่งแหล่งกู้เงินเหล่านี้จะใช้เอกสารไม่เยอะ บางแห่งไม่ต้องใช้สลิปเงินเดือน ทำงานอิสระก็ขอกู้ได้ แล้วจะหาแหล่งเงินกู้แบบนี้ได้อย่างไร จะกู้เงินที่ไหนดี ขอแนะนำว่าให้ค้นหาบริษัทลิสซิ่งหรือบริการสินเชื่อนาโนไฟแนนซ์ ก็จะมีข้อมูลแหล่งเงินกู้ รวมทั้งรายละเอียดอื่นๆ เช่น อัตราดอกเบี้ยเงินกู้ วงเงินที่จะได้รับ ให้เลือกจำนวนมาก นอกจากนี้แล้วหากรายละเอียดดังกล่าวยังไม่สามารถตอบโจทย์ได้ว่าเราจะกู้เงินที่ไหนดีนั้น ก็ยังมีอีกทางเลือกหนึ่งซึ่งก็คือการกู้เงินผ่านการขอสินเชื่อรถ หรือที่เรียกว่าสินเชื่อจำนำเล่มทะเบียนรถนั้นเอง แต่วิธีนี้จะเป็นการกู้เงินโดยอาศัยรถเป็นส่วนสำคัญในการค้ำประกันซึ่งจะเหมาะกับคนที่เป็นเจ้าของรถและมีรถเป็นของตัวเองนั่นเอง สำหรับแหล่งกู้เงินในปัจจุบันนี้นับว่ามีเยอะมากๆ แต่อย่างไรแล้วก็ขอแนะนำแหล่งที่ให้บริการแบบถูกกฎหมายกันไว้ด้วยเพื่อความปลอดภัยของผู้กู้เอง แต่ถ้าหากต้องการกู้เงินด่วนรับรองได้ว่ามีบางเจ้าที่ถูกกฎหมายชูจุดเด่นในเรื่องของการอนุมัติที่ไวภายใน 15 นาทีเท่านั้น แน่นอนว่าด่วนทันใจจริงๆ

สำหรับแหล่งเงินด่วนก็อาจจะมีการให้บริการที่คล้ายกันมากเนื่องด้วยสภาพสังคมที่เปลี่ยนแปลงไปตามความเหมาะสมของยุคสมัย กู้เงินที่ไหนดี ที่เป็นแหล่งกู้เงินดอกเบี้ยต่ำ จริงๆ แล้วอัตราดอกเบี้ยเงินกู้สำหรับเงินกู้ถูกกฎหมายจะมีการกำหนดไว้โดย ธปท.อยู่แล้ว และส่วนใหญ่ธนาคารต่างๆ ก็จะใช้อัตราดอกเบี้ยเงินกู้มาตรฐานนี้เป็นหลัก แต่อย่างไรก็ตาม กู้เงินดอกเบี้ยต่ำที่หมายถึงต่ำกว่าดอกเบี้ยเงินกู้ที่ ธปท.ตั้งไว้ก็ยังมีให้บริการ ซึ่งหากสนใจจะกู้เงินที่ไหนดี คำตอบคือ โปรโมชั่น จากแหล่งกู้เงิน ที่มักจะให้กู้เงินโดยตั้งเงื่อนไขดอกเบี้ยเงินกู้ไม่สูงมาก เช่น ธนาคารบางแห่งที่ปล่อยเงินกู้สินเชื่อผลิตภัณฑ์ใหม่ๆ จะมีเงื่อนไขว่า ถ้ากู้เงินผ่านแล้วและมีการนำเงินไปใช้จ่ายภายในระยะเวลาที่กำหนด หรือตามวงเงินที่กำหนดก็จะได้รับดอกเบี้ยเงินกู้ที่ต่ำกว่าปกติ นอกจากนี้ยังอาจจะมีของสมนาคุณ ให้เราพึงนึกถึงไว้เลยว่าการกู้เงินดอกเบี้ยต่ำจะมีคนที่คอยกำกับดูแลก็คือธนาคารแห่งประเทศไทยหรือ ธปท.อยู่เสมอ นอกระบบจะไม่ได้ทำตามดอกเบี้ยที่กำหนดไว้ แน่นอนว่าสูงจนน่ากลัวเลยก็ว่าได้ เราอาจจะพบกับการกู้เงินดอกเบี้ยต่ำได้ก็จริงในหมู่ของผู้ให้บริการถูกกฎหมาย จากข่าวสารที่อ้างอิงและมีการพูดถึงมาโดยตลอดกับนอกระบบก็พบว่าจะรู้ดอกเบี้ยที่เราต้องจ่ายไปจริงๆ หลังจากอนุมัติวงเงินเรียบร้อยแล้ว ฉะนั้นแล้วสิ่งควรระวังก็คือการกู้เงินดอกเบี้ยต่ำ ต่ำจริงหรือหลอกตรวจสอบให้ดีก่อนทำการกู้อยู่เสมอ

จากการกู้เงินดอกเบี้ยต่ำก็ถือได้ว่าเป็นสิ่งที่น่ากลัวหากไม่ได้มีการตรวจสอบแหล่งให้บริการอย่างดีก็อาจจะเจอกับมิจฉาชีพหรือนอกระบบที่ใช้คำโฆษณาพวกนี้อยู่ก็ได้ สิ่งหนึ่งที่ทำให้คนที่กำลังต้องการกู้เงินด่วนมักจะเป็นกังวลเวลาหาข้อมูลว่าจะกู้เงินที่ไหนดีก็คือเรื่องประวัติทางการเงิน ซึ่งถือเป็นคุณสมบัติอย่างหนึ่งในการที่จะขอกู้เงินในระบบทั้งธนาคารและสถาบันการเงินใดๆ ก็ตามเพราะหากเคยมีประวัติไม่ดีเกี่ยวกับชำระหนี้จนทำให้ติดเครดิตบูโรอาจจะต้องหาแหล่งเงินกู้ที่มีข้อยกเว้นให้กับคุณสมบัติเรื่องนี้ หลักๆ แล้วคุณสมบัติในการกู้เงินก็มีเพียงแต่ต้องเป็นผู้ที่มีอายุ 20 ปีขึ้นไปดังนั้นหาก 20 ปีแล้วก็สามารถทำธุรกรรมทางการเงินได้อีกเยอะเลย การหายืมเงินที่ไหนดีอีกหนึ่งสิ่งที่ทุกคนควรให้ความสำคัญเป็นอย่างยิ่ง หากคุณเดือดร้อนแน่นอนว่าการเข้าถึงแหล่งเงินทุนจะเป็นอะไรที่ช่วยเหลือคุณได้แน่นอนและการตรวจสอบแหล่งเงินด่วนก็เป็นสิ่งที่สำคัญ ฉะนั้นแล้วเช็คให้ดีดูให้เยอะจะได้ไม่โดนนอกระบบเล่นงาน แต่หากยังไม่รู้ว่าจะกู้เงินที่ไหนดี ก็ควรมองหาแหล่งที่ถูกกฎหมายไว้ตั้งแต่ต้นจะได้ไม่เกิดความเสียหายอีกเช่นเดิม

แล้วคนที่ติดเครดิตบูโรจะกู้เงินที่ไหนดี มีแหล่งกู้เงินทีไม่ใช่กู้นอกระบบให้บริการหรือไม่ คำตอบคือ มีแน่นอน ทุกวันนี้บริการเงินกู้หลายๆ แห่ง จะมีการระบุไว้ชัดเจนว่าเป็นเงินกู้ไม่เช็คเครดิตบูโร เพียงแต่ว่าขั้นตอนในการพิจารณาอนุมัติ ก็จะมีเงื่อนไขมากกว่าผู้กู้เงินรายอื่น เช่น ต้องมีทรัพย์สินเป็นหลักประกัน หรือมีผู้ค้ำประกันในการกู้นั่นเอง หากใครที่ติดเครดิตบูโรและกำลังหาแหล่งเงินกู้ ไม่รู้จะกู้เงินที่ไหนดี ขอแนะนำว่าให้ติอต่อขอคำปรึกษากับแหล่งกู้เงินนั้นๆ ก่อน อย่าเพิ่งคิดว่าจะกู้ไม่ได้ สถาบันการเงินในระบบส่วนใหญ่จะมีทางออกให้อย่างแน่นอน ทั้งนี้สถาบันการเงินจึงมีเหตุผลที่สำคัญในการดึงลูกค้ากลับเข้ามากู้ด้วยการไม่เช็คเครดิตเพราะต้องการลดปริมาณการกู้นอกระบบอีกด้วย

แนะนำสำหรับผู้ที่ต้องการเงินก้อนใหญ่ และมีเวลาในการดำเนินการขั้นตอนต่างๆ การกู้เงินแบบมีหลักประกันก็เป็นตัวเลือกที่น่าสนใจ แต่จะกู้เงินที่ไหนดี ในกรณีนี้ ที่ต้องมีหลักประกันในการกู้เงิน ควรเลือกแหล่งที่เชื่อถือได้ เช่น ธนาคารของภาครัฐ และจะเลือกกู้เงินที่ไหนดี หรือกู้เงินธนาคารไหนดีกว่ากันก็ต้องมาดูเงื่อนไขอีกว่า สิ่งที่จะใช้เป็นหลักทรัพย์ค้ำประกันคืออะไร ถ้าเป็นยานพาหนะที่ใช้ทำการเกษตรก็มีธนาคารของรัฐทำหน้าที่ให้กู้เงินดอกเบี้ยต่ำสำหรับเกษตรกรอยู่แล้ว แต่ถ้าเป็นทรัพย์สินอื่นๆ จะกู้เงินที่ไหนดี ถ้าทรัพย์สินเป็น บ้าน ที่ดิน สินเชื่อธนาคารรัฐที่รู้จักกันดีอย่างออมสินก็เป็นตัวเลือกที่ดี

จะกู้เงินที่ไหนดีสำหรับคนมีงานประจำ เป็นพนักงานบริษัทหรือข้าราชการต้องการกู้เงินดอกเบี้ยต่ำก็มีแหล่งกู้เงินเป็นทางเลือกค่อนข้างหลากหลาย แต่กับคนที่ทำงานอิสระ เป็นฟรีแลนซ์หรือมีกิจการของตัวเองจะกู้เงินที่ไหนดี เมื่อก่อนอาจจะหาแหล่งเงินกู้ค่อนข้างยาก แต่ปัจจุบันมีแหล่งกู้เงินออนไลน์ได้จริง ที่ไม่มีเงื่อนไขเรื่องรายได้หรือเอกสารรับรองการทำงานหลายแหล่งน่าสนใจ เพียงมีโทรศัพท์มือถือและติดตั้งแอพลิเคชั่นให้กู้เงินด่วน ไม่ต้องยื่นเอกสารใดๆ ทั้งนั้น แต่สิ่งสำคัญคือต้องแน่ใจว่าเป็นแอพลิเคชั่นให้กู้เงินที่ถูกต้อง ปลอดภัย อยู่ในระบบ ไม่ใช่แหล่งกู้นอกระบบ ซึ่งการที่จะเลือกกู้เงินที่ไหนดีถึงแน่ใจได้ว่าเป็นการกู้ในระบบสามารถค้นหาข้อมูลจากการรับรองของธนาคารแห่งประเทศไทยผ่านการค้นหาในระบบอินเตอร์เนตได้ง่ายๆ ข้อสังเกตอีกอย่างหนึ่งเกี่ยวกับแหล่งกู้เงินที่ถูกกฎหมายคือ มักจะมีธนาคารพาณิชย์ให้การสนับสนุนด้วย กู้เงินออนไลน์ได้จริงเชื่อว่าแหล่งที่ได้เงินจริงมีความน่าสนใจมากๆ หากคุณเป็นหนึ่งในผู้ที่ต้องการกู้เงินออนไลน์ได้จริงแน่นอนว่าเข้าถึงได้ง่ายกว่าในอดีตที่ผ่านมาเยอะ กู้เงินออนไลน์ได้จริงตัวอย่างเช่น Line bk ฟินนิกส์ มันนี่ฮับ เป็นต้น สิ่งเหล่านี้เป็นแหล่งที่ถูกกฎหมายซึ่งมันหมายความว่าเข้าถึงง่ายนั้นเอง

กู้เงินที่ไหนดีเป็นคำถามสำคัญของผู้ที่ต้องการเข้าถึงแหล่งเงินทุนหรือการกู้เงิน แน่นอนว่าเราหวังว่าคุณจะเข้าถึงแหล่งเงินทุนที่พร้อมในเรื่องของความถูกต้องแล้วความเป็นธรรมนะ ฉะนั้นแล้วแหล่งกู้เงินก็ควรมีการตรวจสอบอย่างละเอียดเพราะการเข้ามาของมิจฉาชีพที่แฝงตัวมาทุกช่องทางมันน่ากลัวอยู่เสมอ เราไม่สามารถรู้ได้เลยว่านี้คือบริการจากที่นั้นจริงหรือเปล่า ฉะนั้นแล้วหากต้องการกู้เงินที่ไหนดี เน้นย้ำอีกครั้งสำหรับการตรวจสอบเพราะเราไม่ต้องการให้คุณเสียผลประโยชน์โดยใช้เหตุ จำไว้เลยว่าบริการที่ดีคือสิ่งที่คุณควรได้รับในการกู้เงินไม่ว่าจะผ่านที่ไหนก็ตาม

อัปเดตล่าสุดเมื่อวันที่ 8 กรกฎาคม 2567

ปัจจุบันมีสถาบันการเงินให้ยืมเงินมากมาย เช่น เงินทันเด้อ เงินเทอร์โบให้กู้เงินดอกเบี้ยต่ำ เป็นต้น

ไม่ว่าจะกู้เงินที่ไหนดี? จะต้องใช้สำเนาบัตรประชาชน เอกสารรายได้ และอาจจะใช้หลักทรัพย์ในบางตัวของเงินด่วนออนไลน์